Column 製造業コラム

受注タイプによる管理の型

工場を運営する上で、どのような生産管理の型を採用するかは、極めて重要な要素となります。

自社の製品特性や受注形態に合わない管理型を選んでしまうと、システムがうまく稼働しないばかりか、不要な在庫を抱えてしまうなど、様々な問題が生じることも少なくありません。

まず受注面から見た場合、生産の形態は大きく次の3つに分類することができます。

➀ 見込みタイプ(繰り返し性あり)

➁ 受注生産タイプ(繰り返し性あり)

③ 個別受注タイプ(繰り返し性なし)

一方で、生産工程における運用面から見た場合、生産管理の型は次のように分類されます。

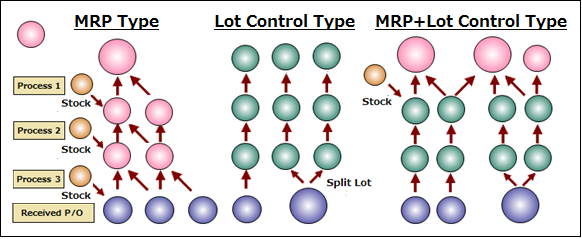

(a)MRP型(中間仕掛在庫あり) 上記➀➁に適用

(b)製番管理型(中間仕掛在庫なし) 上記➀➁③に適用

(c)上記 (a) と (b) のミックス型 上記➀➁に適用

(d)ジャストインタイム生産システム(カンバン生産方式)

このうち特に意識しておきたいものが、後段の類型区分のうちの(a)のMRP型(MRP Type)と(b)の製番管理型(Lot Control Type)の違いです。

この2つの違いを理解することが、生産管理を適切に設計する第一歩となります。

MRP型と製番管理型、それぞれの特徴

MRP型は、主に加工業に多く、生産工程が複雑で、工程間の調整が難しい現場に多く採り入れられています。

中間仕掛在庫を持つことで、生産の平準化や工程間の負荷調整を行いやすい点が特徴です。

一方、製番管理型はロットによるひも付き管理が特徴的で、組み立て業などに多く見られるタイプです。

製品や部品がどのロットに属しているかが明確になるため、個別の受注に対応しやすいというメリットがあります。

部品の共用化が進んだ➀の量産工程タイプはMRP型と、③の個別受注生産タイプは製番管理型と、それぞれ高い親和性があります。

このほか、部品の共用化が進んだ上流工程では(c)のミックスタイプも存在します。

異なる生産工程が組み合わさった生産現場では、中間仕掛在庫の存在を意識しないわけにはいきません。

適切な安全在庫を持つことで、受注に対する納期短縮が可能になります。

しかし一方で、過剰な在庫は生産工程のバランスを崩し、キャッシュ・フローの面でも大きな負担となってしまいます。

現場主導の生産管理 ― カンバン生産方式

大手自動車メーカーでは、ジャストインタイム生産システムとして「カンバン生産方式」と呼ばれる管理方法を採用しています。

この方式では、工場内の前工程と後工程を連鎖の関係に置き、後工程で消費されたものから順に前工程で生産していきます。

必要なものを、必要なときに、必要な量だけ生産するという考え方は、在庫を極力持たない生産管理の代表的な例と言えるでしょう。

システムによる管理というよりも、現場の動きと連動した、生産管理の一つの類型として捉えることができます。

現場で行う生産管理の類型といっていいかもしれません。

在庫と現場から考える生産管理

生産管理の型は、現場の動きと在庫の持ち方の両方に影響します。

日々の現場の状況や仕掛在庫を見ながら、自社に合った形を見つけていくことが、生産管理としての大切な役割なのではないでしょうか。